“We staan letterlijk in de startblokken om te gaan bouwen,” vertelt Ivo Vrooijink. Het afgelopen jaar was hij vanuit het Saxion-lectoraat Industrial Design met een aantal samenwerkingspartners uit het Twentse bedrijfsleven betrokken bij het ontwerpen van de 3D Concrete printed green waste disposal dome, kortweg de Green Dome: een koepel, samengesteld uit 3D-geprinte betonblokken. De koepel fungeert als behuizing voor een composteerder, die GFT afval omzet in compost. Ivo vertelt hoe onderzoek en bedrijfsleven elkaar in dit TechForFuture-project vonden.

Ivo: “De afgelopen vier jaar houden we ons binnen Saxion bezig met onderzoek naar de mogelijkheden van 3D-beton- en metaalprinten. Dat doen we samen met partners uit het bedrijfsleven. We bouwen aan onze kennis en ervaring op dit gebied. Met Twentse Weg- en Waterbouw (TWW) en Twente Milieu ontstond het idee om het betonprinten concreet in te zetten voor het maken van een zogenaamde Green Dome. Dat is een koepel van beton, die als behuizing kan dienen voor een composteermachine. Dat totale object kan in de openbare ruimte fungeren als inzamel- en verwerkingsplaats voor GFT-afval.”

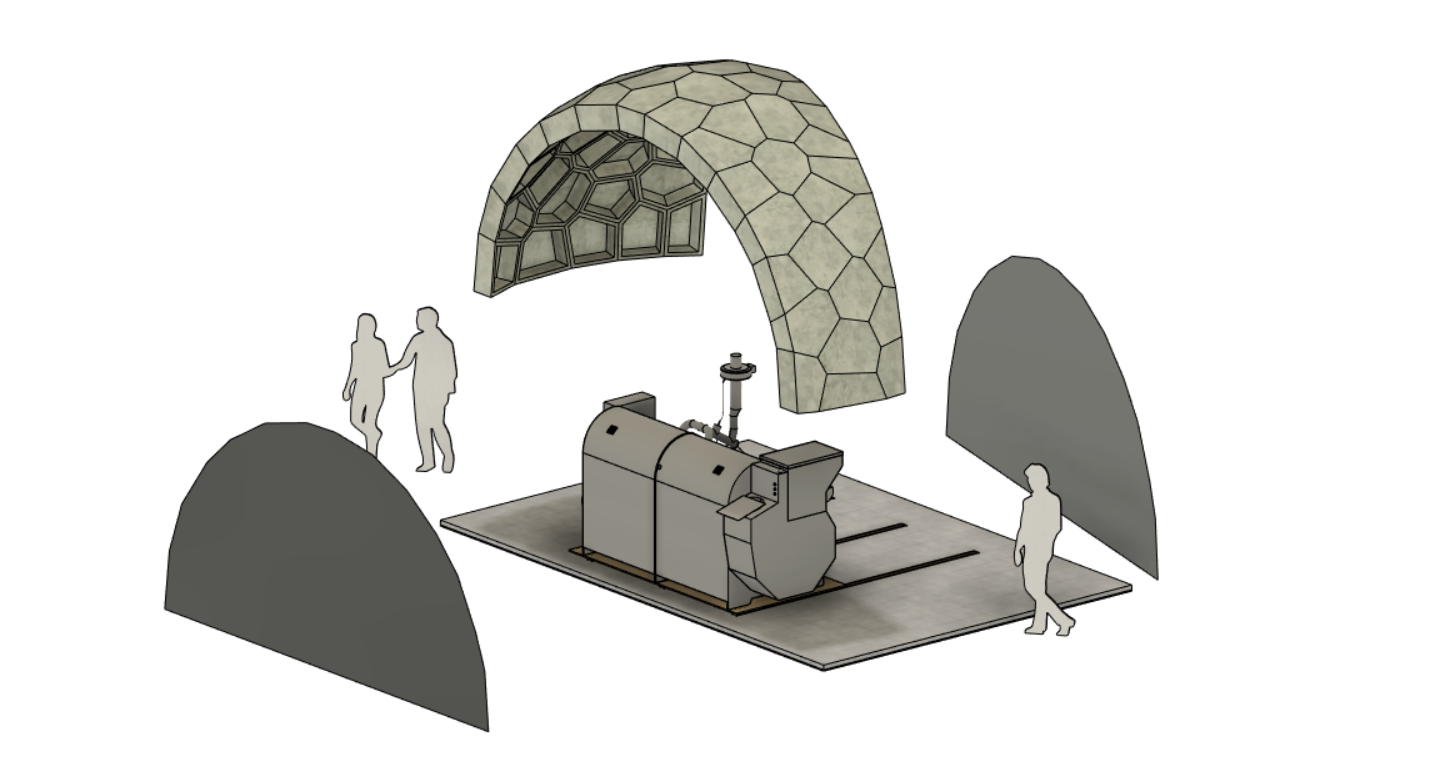

Definitief ontwerp Green Dome

Definitief ontwerp Green Dome

Waarom kwamen jullie juist op zo’n toepassing?

“We zochten naar een project om verschillende belangen te verbinden en de technieken te testen. Op veel plekken in Nederland wordt het GFT-afval nog niet gescheiden ingezameld. Wie in een flat woont, beschikt niet over een eigen groencontainer en is genoodzaakt zijn groenafval in de grijze vuilniszak te gooien. De grijze afvalstroom vanuit hoogbouw bevat daarom zo’n 25 tot 30 procent groenafval, die verloren gaat voor recycling. Dat gaat om enorme volumes. We raakten vanuit Saxion in gesprek met Twente Milieu, waar men onderzoekt of het mogelijk is om composteerders in de openbare ruimte te plaatsen. Flatbewoners kunnen daar hun GFT-afval in gooien. Het afval wordt door de composteerder ter plekke omgewerkt tot compost, die ook weer direct beschikbaar komt voor de omgeving. Bijvoorbeeld voor omliggende tuinen en de openbare ruimte. Het plaatselijk inzamelen en verwerken van groenafval zorgt bovendien voor minder logistieke bewegingen.”

Hoe legden jullie de verbinding tussen zo’n circulaire oplossing en het toepassen van 3D-betonprinten?

“Vanuit het 3D-betonprintlab, dat nog in ontwikkeling was, wilden we graag een object ontwerpen en maken dat echt een vernieuwende functie kon vervullen. Niet de zoveelste afvalemmer of bloembak. Deze pilot zou ons in staat stellen het lab verder te optimaliseren en ervaring op te doen met het inzetten van deze nieuwe technologische toepassing. De Green Dome zou als een koepel om de composteerder geplaatst worden. Via diverse openingen in die koepel, konden mensen hun groenafval kwijt, net als in een glasbak. Bollen en bogen zijn sterke vormen om mee te bouwen. De dome bestaat in totaal uit 58 unieke blokken. Het maken van een betonnen koepel is op de traditionele manier omslachtig en kostbaar. Het beton moet in mallen gegoten worden. Alle onderdelen van die bekisting worden op maat gemaakt en zijn alleen herbruikbaar voor het maken van een object met exact dezelfde afmetingen.”

Het 3D-betonprinten zorgde dus voor nieuwe mogelijkheden?

“Ja, want wát maakt dat betonprinten nu zo spannend? Je kunt zonder bekisting betonnen objecten maken, die elk hun unieke vorm hebben en samen een groter bouwwerk kunnen worden. Omdat je geen betonmallen meer hoeft te maken, kun je je totale ontwerp eindeloos flexibel bijstellen, kleiner of groter maken. Elk bouwblok wordt als uniek maatwerk-onderdeel geproduceerd. Dat scheelt tijd, kosten en materiaal. Flexibele ontwerpen gaan in de toekomst hun weg in allerlei ontwerpen vinden. Ik vermoed dat we veel meer diversiteit krijgen in gevels, gebouwen of andere objecten. Eigenlijk kunnen we met betonprinten de natuur als inspiratiebron gebruiken door organische vormen te produceren. Als je een boom ziet, weet je dat het een boom is, maar elke boom is uniek. Dat gaan we ook bij gebouwen ervaren, als het 3D-betonprinten op grotere schaal ingezet kan worden.

Zo kun je met een machine van één kubieke meter een object maken dat drie meter hoog, vijf meter in doorsnede is en meer dan drie ton weegt.

Hoe ging het verder met de Green Dome?

“Eerst zouden we de Green Dome tot een manshoog object maken, van zo’n 1.80 meter. Voor de pilot viel de keuze op een grotere composteermachine, waardoor onze koepel drie meter hoog moest worden en een diameter van vijf meter kreeg.”

En toen moesten jullie van ontwerp naar object. Een spannende stap.

“Zeker. Wij geloven sterk in modulair betonprinten, met een relatief kleine machine. Door het maken van kleine objecten, kun je grotere bouwwerken modulair samenstellen. Voor de Green Dome hadden we 58 unieke betonblokken nodig van elk maximaal 50 kilo. Dat laatste heeft met Arbowetgeving te maken. Al die blokken zijn uniek, maar toch ontstond er een soort productielijn. Beton wordt snel hard. Als lab-team ontdek je hoe je zo efficiënt mogelijk kunt werken. Je bedient de machine met drie personen: er staat iemand aan de aanvoerzijde, bij de betonmixer en -toevoer, een tweede persoon bedient de printer en een derde medewerker zorgt ervoor dat de geprinte objecten snel weggehaald worden om uit te harden. Zo kun je met een machine van één kubieke meter een object maken dat drie meter hoog, vijf meter in doorsnede is en meer dan drie ton weegt. Om materiaal te besparen, sneden we er twee taartpunten uit. We hebben nu een betonnen behuizing waar de composteerder straks in past.”

Ivo Vrooijink: “Door het maken van kleine objecten, kun je grotere bouwwerken modulair samenstellen”

Ivo Vrooijink: “Door het maken van kleine objecten, kun je grotere bouwwerken modulair samenstellen”

De blokken liggen er. En nu?

“Met hulp van TWW en bouwbedrijf Dura Vermeer, wordt onze pilot-Dome binnenkort op het terrein van Twente Milieu gebouwd. Dat is op het industrieterrein De Marssteden. Twente Milieu gaat het eigen GFT-afval uit de organisatie tot compost verwerken en testen of de composteerder goed functioneert. Daarnaast is de koepel een interessant object om aan klanten te tonen. Er liggen natuurlijk ook kansen om het hele bedrijventerrein aan te haken en meer circulair te maken. Vervolgens ligt de weg open om dit soort toepassingen door te ontwikkelen en hun weg naar de openbare ruimte te laten vinden. In een wijk, waar veel hoogbouw is, of op plekken waar het logistiek handig is om GFT in te zamelen en te composteren.”

Welke rol speelt TechForFuture bij zo’n project als dit?

“Onder de paraplu van TechForFuture vinden dit soort nieuwe sleuteltechnologieën snel hun weg naar de maatschappij. Het bedrijfsleven weet zelf vaak goed wat het nodig heeft en welke innovatieve technieken de ideeën echt handen en voeten kunnen geven. Twente Milieu en TWW onderkennen in dit geval zelf de mogelijkheden die betonprinten heeft en hoe deze technologie ingezet kan worden als oplossing voor GFT-verwerking bij hoogbouw. Twente Milieu wil de totale afvalstroom in Twente terugbrengen, TWW wil op zijn beurt experimenteren met het bouwen met geprinte betonobjecten.

Saxion draagt met kennis en vanuit een lab-omgeving direct bij aan een prototype, dat op termijn zijn weg in de maatschappij vindt. TechForFuture vormt de verbindende schakel tussen alle partijen. Zo’n project vraagt om commitment. Je gaat met elkaar op weg. Wat op de tekentafel ligt, moet door de weerbarstige praktijk vaak bijgesteld worden. Toegepast onderzoek is vaak een kwestie van doen, van proberen en bijstellen. Doel is om samen toe te werken naar een praktische oplossing. In dit geval aan het inzamelen en verwerken van GFT-afval uit hoogbouw. Het 3D-betonprinten blijkt daarvoor de technologie die zo’n installatie mogelijk maakt.”

Samenwerkingspartners: TechForFuture, Twente Milieu, Twentse Weg- en Waterbouw en (in de aanloopfase) Flow of Innovation. Het project wordt qua opbouw en materialen mede mogelijk gemaakt door Rouwmaat, Dura en Cugla BV.