De digitalisering rukt op in de industrie. Producten krijgen nieuwe, digitale functies, productieprocessen worden meer en meer digitaal aangestuurd en businessmodellen gaan online. Voor veel bedrijven is digitalisering echter nog een sprong in het diepe. In Overijssel kunnen ze nu hulp krijgen van de Researchgroup for Digital Driven Manufacturing. Deze onderzoeksgroep van de hogescholen Saxion en Windesheim, ondersteund door TechForFuture, startte eind vorig jaar met subsidie vanuit het landelijke SPRONG-programma. In een reeks artikelen vertellen deelnemende bedrijven over hun digitaliseringsuitdagingen en de concrete (vervolg)stappen die ze zetten in een SPRONG-project. Malvern Panalytical uit Almelo bijt het spits af.

SPRONG is een subsidieprogramma van het landelijke Regieorgaan SIA voor investeringen in de infrastructuur voor praktijkgericht onderzoek. Het doel van SPRONG (Stimuleren van PRaktijkgerichte OnderzoeksGroepen) is de onderzoekssamenwerking tussen hogescholen te bevorderen. Elke SPRONG-onderzoeksgroep ontvangt 1 miljoen euro voor vier jaar. Blijkt uit een tussentijdse evaluatie dat de groep goed op weg is om een krachtige onderzoeksgroep te worden, dan volgt nog eens 1 miljoen voor weer vier jaar. In de eerste ronde van SPRONG werden vorig najaar de voorstellen van zeventien onderzoeksgroepen gehonoreerd.

Digital Driven Manufacturing

Eén van de SPRONG-groepen is de Researchgroup for Digital Driven Manufacturing. Hierin werken de hogescholen Saxion (penvoerder) en Windesheim, ondersteund door TechForFuture, samen met een zestal kernpartners, waaronder Malvern Panalytical. Hun gezamenlijke doel is ondernemingen te helpen bij het aangaan van de digitaliseringsuitdaging. De lectoraten Digital Business & Society van Windesheim en Ambient Intelligence en Mechatronica van Saxion ontwikkelen daarvoor de benodigde kennis. Die versterken ze met cross-overs op de grensvlakken van sleuteltechnologieën en de praktijk. Vervolgens zorgen ze voor verbreding door deze kennis in te brengen in meerdere bachelor- en masteropleidingen van de hogescholen en in een viertal (smart industry) fieldlabs.

“De meerwaarde van dit project zit ‘m in de methodiekontwikkeling. Dat willen we extrapoleren naar onze andere systemen”

Uitgangspunt voor de Researchgroup for Digital Driven Manufacturing is dat productie steeds meer datagestuurd wordt. Dat vergt uitgebreide kennis van het verkrijgen, verwerken, toepassen en analyseren van data. Ook zijn er geavanceerde gereedschappen nodig: gevoelige sensoren, krachtige analyse-software, robuuste processing-informatica, slimme algoritmes, handige robots en hightech mechatronica. Er zijn bedrijven die deze digitaliseringsuitdaging al hebben opgepakt, zoals Malvern Panalytical, dat enkele jaren geleden heeft ingezet op digitale transformatie. De SPRONG-groep van Saxion en Windesheim kan hen helpen om een volgende stap te zetten.

Downtime voorkomen

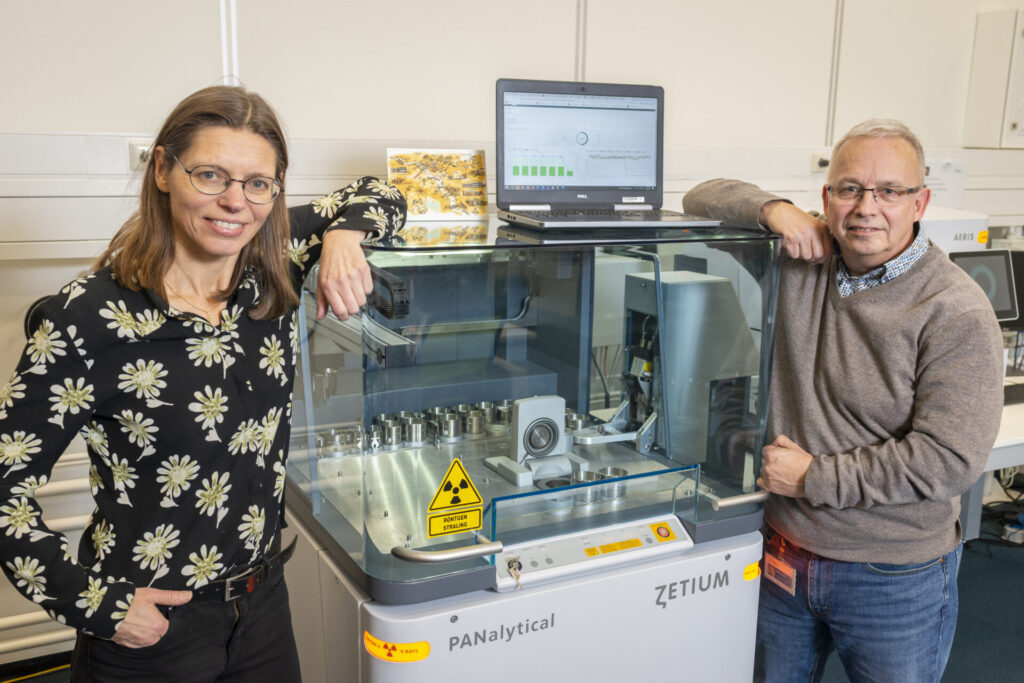

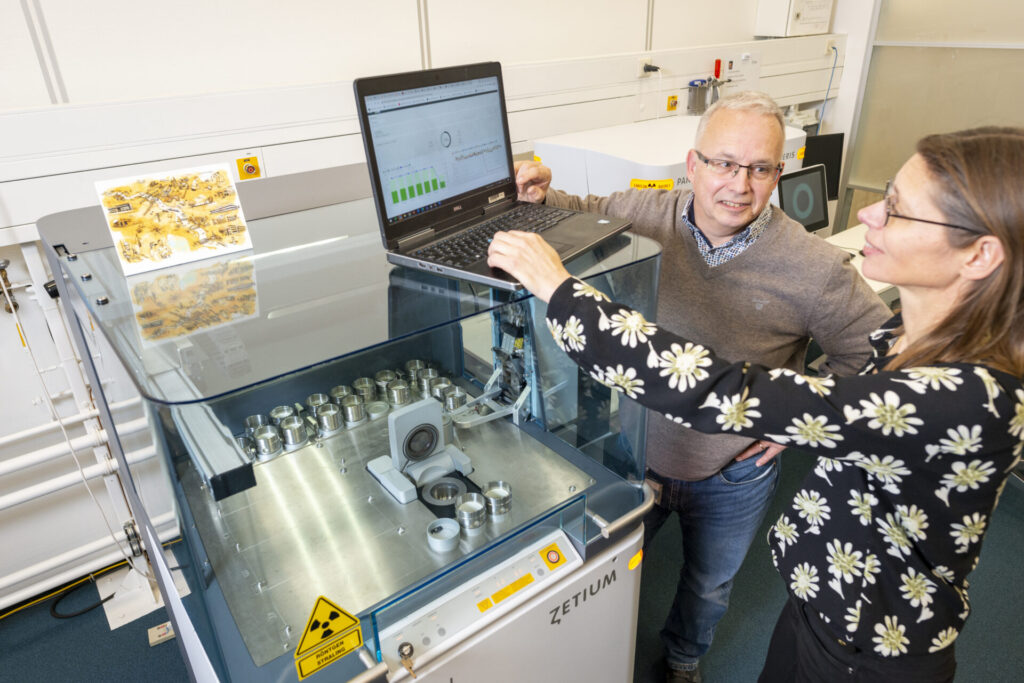

Malvern Panalytical (voortgekomen uit Philips Analytical) levert instrumenten voor de chemische, fysische en structurele analyse van stoffen en materialen, van eiwitten en polymeren tot metalen en bouwmaterialen. Het bedrijf telt wereldwijd ruim 2.000 medewerkers, van wie een kwart werkt op het hoofdkantoor in Almelo. Daar wordt röntgenapparatuur voor materiaalonderzoek ontwikkeld en gebouwd. Eugène Reuvekamp geeft er als directeur Global Innovation leiding aan dertig medewerkers: “Wij doen R&D en technologiescouting. Naast add-ons voor onze röntgeninstrumenten ontwikkelen we nieuwe analysetechnologieën, ook buiten het röntgendomein. We genereren zelf nieuwe ideeën en kijken voor spannende innovaties ook naar buiten.” Zijn collega Petra Hegeman is groepsleider Elemental: “Wij houden ons bezig met alle aspecten van elementanalyse met XRF (röntgenfluorescentie, red.): hardware, software en methodologie. Hoe realiseer je het beste meetresultaat en hoe zet je dat om in waardevolle informatie voor de klant? Tegenwoordig gaat dat steeds meer digitaal, via de cloud.”

In deze digitalisering ligt nog een grote uitdaging voor Malvern Panalytical, verklaart Reuvekamp. “Onze business van de toekomst is niet alleen dozen schuiven, maar ook diensten verlenen. Het ontwerpen, maken, verkopen en onderhouden van instrumenten wordt steeds meer aangevuld met dienstverlening. Wij kunnen bijvoorbeeld bestaande instrumenten uitbreiden met functies om op digitale manier inzicht te krijgen in hun functioneren, om de gebruikers beter te ondersteunen met onze kennis en expertise. In het SPRONG-project werken we nu aan ‘Predict to Prevent’. Onze instrumenten zijn complexe systemen waarin wel eens iets fout gaat. Wij willen kunnen voorspellen wanneer dat kan gebeuren. Zeker voor industriële klanten is dat erg belangrijk, want de analyse-apparaten staan dicht tegen hun maakprocessen aan en draaien continu. Zij kunnen zich geen downtime veroorloven, niet van de productielijn en niet van de bijbehorende meetinstrumenten. Die staan op heel veel plekken wereldwijd, met soms veel aanreistijd voor onze service-engineers, van Noord-Zweden tot Antarctica. Er zit dus waarde in om ongeplande downtime te voorkomen met behulp van die voorspellingen en de continuïteit van het maakproces te waarborgen.” Dit is de business case van predictive maintenance voor de klant. Voor Malvern Panalytical zit die in het efficiënter kunnen organiseren van de service. “Heeft een klant nu een storing en kunnen we die niet op afstand oplossen, dan moet onze service-engineer erheen. Die weet niet altijd vooraf wat er aan de hand is en heeft soms niet de juiste spare parts bij zich. Dan worden die besteld en moet de service-engineer er nog een keer heen.”

Petra Hegeman en Eugène Reuvekamp van Malvern Panalytical: “het voordeel voor de klant: zero unplanned downtime, high productivity”

Negentig procent van de Elemental-klanten zit in de industrie, vult Hegeman aan. “Heeft een XRF-systeem in industriële procescontrole een storing, dan kan er snel een probleem zijn. Want als je drie dagen niet kunt meten, zit je blind te produceren. Gaat er wat mis, dan moet je achteraf misschien tonnen staal of miljoenen pillen weggooien, opnieuw verwerken of als slechte grade verkopen. Ons concrete doel is om twee weken van tevoren de klant te laten weten dat een bepaalde failure kan gaan optreden. Dat geeft ons de tijd om de benodigde spare parts te regelen, zo nodig een vlucht voor onze service-engineer te boeken en met de klant een geschikt moment voor de service-downtime te plannen. Als we dat combineren voor een aantal onderdelen die naar verwachting ook binnenkort stuk gaan, kunnen we het voor de klant nog efficiënter organiseren. Daar ligt het voordeel voor de klant: zero unplanned downtime, high productivity. We hebben een Pareto-analyse gemaakt van de storingen om te bepalen welke failure modes vaak voorkomen. Daarbij hebben we ook gekeken welke failure modes voor de klant en voor ons kostbaar zijn, bijvoorbeeld omdat het lang wachten is op de betreffende spare part. Zo hebben we een selectie gemaakt van failure modes waarvoor we een voorspellend model willen opstellen.”

Automatische voorspellingen

Intern heeft Malvern Panalytical met ‘Predict to Prevent’ een start gemaakt voor één type instrument, de Zetium, een golflengte-dispersieve röntgenspectrometer. De connectivity is geregeld, zodat er data uit elk apparaat kunnen worden gehaald. Naast utilisatiegraad en sensordata zoals temperatuur en druk zijn dat data van automatische testmetingen. Die worden periodiek uitgevoerd om inzicht te verkrijgen in de conditie (‘system health’) van het instrument. Ook event & error logs en de exacte instrumentconfiguratie worden opgehaald. De resultaten worden verzameld in een webportal, de Smart Manager. Die toont informatie over gebruik, conditie, storingen en alerts – van detailinformatie tot historische overzichten.

Klanten hebben toegang tot hun eigen instrumenten en Service van Malvern Panalytical kan monitoren en ondersteuning bieden. Het zijn alleen data over het instrument en niet over de materialen die ermee worden geanalyseerd, verzekert Reuvekamp. “De klant geeft dus geen IP weg als hij ons toegang verschaft tot zijn instrumenten. We hebben daar zelf lang tegenaan zitten te hikken, maar het voordeel van het delen van de instrumentstatus blijkt voor onze klanten doorslaggevend. Voor grote bedrijven met meerdere locaties geeft het de global labmanager ook een goed overzicht van het gebruik van zijn instrumenten op de verschillende sites.” Uiteraard was ook cybersecurity een punt van zorg. “Als respectabel concern zijn we daar serieus mee bezig. Daarom hebben we ook niet zelf een systeem voor de dataverwerking gebouwd, maar werken we met geaccepteerde standaarden zoals van Microsoft.” Hegeman: “Dat helpt zeker voor de acceptatie bij klanten; ze kunnen wat meer gerust achteroverleunen als het over dit onderwerp gaat.”

“Op het scheidingsvlak van abstracte data science en de werkelijkheid moesten de onderzoekers gevoel krijgen voor de fysica achter de data”

De data kan Malvern Panalytical dus al binnenhalen, de ‘Predict’-functie moet nog worden ingevuld, vervolgt Reuvekamp. “Nu is het zo dat onze servicemensen naar de grafiekjes kijken en dan vanuit hun expertise concluderen dat er wel iets aan de hand zal zijn met dit of dat. In het SPRONG-project willen we dat vertalen naar automatische voorspellingen.” Hegeman: “Het gaat om het combineren van data om een unieke oorzaak van een storing te kunnen bepalen. Voor de oudgedienden is dat vaak al een hele puzzel, terwijl jonge servicemensen nog helemaal geen idee hebben waar ze moeten kijken.” Vandaar dat Malvern Panalytical zijn hoop heeft gevestigd op data science. Reuvekamp: “Of dat uiteindelijk met inzet van AI (artificial intelligence, red.) moet, dat maakt mij niet uit. Wij kiezen voor wat het best zal werken.”

Vorig jaar zomer zijn vijf onderzoekers, samen goed voor 1 fte, vanuit Saxion aan de slag gegaan, voor een eerste project van een jaar. Mogelijk gaan ook nog studenten met opdrachten aan het onderzoek bijdragen. Malvern Panalytical stelde data uit Zetium-instrumenten ter beschikking. De eerste ervaringen zijn positief, zegt R&D-directeur Reuvekamp. “Het is een enthousiaste groep. Ze moesten wel wennen aan het werken met data in een industriële context. Daarvoor hebben wij pc’s beschikbaar gesteld, zodat ze binnen onze firewall blijven. Want we kunnen niet toestaan dat data naar de open Saxion-omgeving gaan. We hebben veel geïnvesteerd in de groep door hun domeingerelateerde uitleg te geven over de binnenkomende data. Op het scheidingsvlak van abstracte data science en de werkelijkheid moesten ze gevoel krijgen voor de fysica achter de data.”

Methodiekontwikkeling

De Saxion-onderzoekers zitten nu (begin 2023) in de fase dat ze echt moeten gaan leveren, meldt Reuvekamp. “Is er uit de data informatie te halen die iets zegt over de failure modes die we hebben geselecteerd, om te kunnen voorspellen wanneer die zich gaan voordoen? Kunnen ze daar algoritmes voor ontwikkelen? Nu wordt het voor ons spannend: hebben de onderzoekers het begrepen en levert hun aanpak wat op? Het is aan Saxion om aan te geven wat de beste route richting voorspelbaarheid voor die termijn van twee weken is, met of zonder AI. Het kan best zijn dat de data niet van voldoende kwaliteit zijn, of dat er niet voldoende sensoriek in onze instrumenten zit om falen te kunnen voorspellen. Dan moeten we ons achter de oren krabben: kunnen we verder en zo ja, hoe? Moeten we opschalen naar andere faalmechanismen of misschien nog meer sensoren inbouwen in onze instrumenten?” Er worden nu al veel parameters ontsloten, reageert Elemental-groepsleider Hegeman. “Daarmee zouden de geselecteerde failure modes wel afgedekt moeten zijn. Maar we weten ook dat voor een aantal andere failure modes de sensoren er nog niet inzitten.”

Malvern Panalytical richt zich op data science: “Of dat uiteindelijk met inzet van AI moet, maakt mij niet uit. Wij kiezen voor wat het beste zal werken”

Dit alles is nog maar een eerste stap, benadrukt Reuvekamp. “Onze ambitie voor de langere termijn is een succes te maken van de digitalisering. Dit is een eerste diep-inhoudelijk verkenning met Saxion. De meerwaarde van dit project zit ’m in de methodiekontwikkeling. We willen ons eigen maken hoe we zo’n proces kunnen doorlopen, om een succesvolle aanpak voor de Zetium over te dragen naar andere instrumenten. Misschien moeten we dan naar andere parameters kijken en andere metingen uitvoeren, maar we kunnen dan wel dezelfde aanpak hanteren. In die zin is dit project een pilot. Ons echte doel is onderzoeken of de methode die we nu ontwikkelen kan gaan werken. Daarvoor laten we ons inspireren door Saxion. Zij staan aan het front van hun vakgebied en kunnen er veel tijd in steken, wij leveren als domeinexperts de kennis waarmee zij de voorspellende software kunnen maken. Dat willen we gaan extrapoleren naar onze andere systemen en we hopen dat Saxion ons daarvoor op sleeptouw neemt.”

Een belangrijke opbrengst van de digitalisering kan ook het behoud van kennis en ervaring zijn, aldus Reuvekamp. “Onze senior medewerkers zijn hier enthousiast over. Ze zijn uiterst loyaal, hebben vaak lang bij ons gewerkt en willen hun kennis graag overdragen voordat ze met pensioen gaan. Tot nu toe kon dat niet goed, want één-op-één met een nieuwe collega is het toch vaak lastig. Nu kan de kennis die in hun de hoofden zit, worden ingebed in het trainen en optimaliseren van algoritmes.”

TechForFuture

Voor Malvern Panalytical is het niet de eerste samenwerking met Saxion-onderzoekers, maar wel de eerste op het gebied van data science. Reuvekamp: “We hebben hier zelf enkele specialisten in dienst en in Bristol (UK) een compleet data science team. Maar het is belangrijk dat we op dit gebied contacten in de regio hebben met het hbo, ook voor stagiairs en afstudeerders.” Hier ligt dan ook een van de redenen waarom Malvern Panalytical meedoet aan het SPRONG-programma. “Het is mede aan TechForFuture (TFF) te danken dat Saxion en Windesheim rond het thema industriële digitalisering bijeen zijn gebracht. Hun activiteiten sluiten op elkaar aan en deels overlappen ze ook. Alexander Jansen (directeur van TFF, red.) probeert het zo in te richten dat het gezamenlijke onderzoek gaat lopen, dat er funding komt en dat het momentum krijgt. Daarvoor gooit hij alles in de strijd.”